Teknolojinin gelişmesi ile yeni nesil çelikler geliştirilerek yüksek mukavemet ve hafiflik ön planda tutularak büyük önem kazanmıştır. Otomotiv endüstrisinde de yakıt tasarrufu sağlamak için yapılan çalışmalarda kullanılan yeni nesil çelikler ile parça kalınlıkları azaltılarak araç ağırlığı azaltılmaktadır. Bu azaltılma ile konfor arttırılması hedeflenmektedir.

Otomobil üretiminde artan küresel rekabet düşük maliyetli üretim gerektirmektedir. Düşük maliyetli üretimde araç hafifliği göz önünde bulundurulmaktadır. Hafif üretim ihtiyacı da çevreyi korumak için zararlı emisyonların azaltılması ve yüksek güvenlik belirtilmelidir.

Düşük maliyetli üretimde araç gövde ağırlığı azaltılmasında sac şekillendirme ana hedefleri kapsamaktadır. Otomotivdeki ana amaçlar araç ağırlığı azaltmak ve yüksek mukavemetli çeliklerin kullanımıdır.

Yüksek mukavemetli çeliğin kullanımının önemi aracın ağırlığının azalmasını sağladığıdır. Çevre içinde yakıt tüketiminin azalması ile egzoz emisyonlarının azalacağı görülmektedir.

Otomotiv endüstrisinde çelik kilit malzeme olarak kalmıştır. Maliyet düşüklüğü sebebi ile otomotiv uygulamalarında en çok kullanılan malzemedir. Çelik, yüksek elastik modül ve geniş akma mukavemeti aralığına sahiptir. Yeni nesil yüksek mukavemetli çelikler yakıt verimliliği sağlayarak otomobilde daha fazla güvenlik yönünden avantajlıdır.

Çelik mühendislik ihtiyaçlarını karşılayarak maliyet, uzun ömür ve mukavemetli oluşu ile otomotiv endüstrisinde kilit malzeme olarak kalmıştır. Çelik malzeme bakımından yeniden işleme ve düzeltmede işlemlere daha çok uyarlanabilir.

Otomotiv sektöründe çeliğin avantajlarından bazıları; şekil vermekte kolaylık, geri dönüşümün kolay olması, tedarik tutarlılığı, çinko kaplamalarla korozyon direnci, birleştirmede kolaylık sağlaması ve çarpışma enerjisi emilimidir. Dezavantajlarından bazıları; malzeme seçiminde çeliğin rakip malzemelere göre daha ağır olması ve kaplama yapılmadan çok kolay bir şekilde aşınmasıdır.

Katkı maddeleri kullanımı ile çeşitli çeliklerin üretiminde ve çelik üretimlerinde uygulanan teknolojik müdahalelerin uygulanmasında önemli gelişmeler olmuştur.

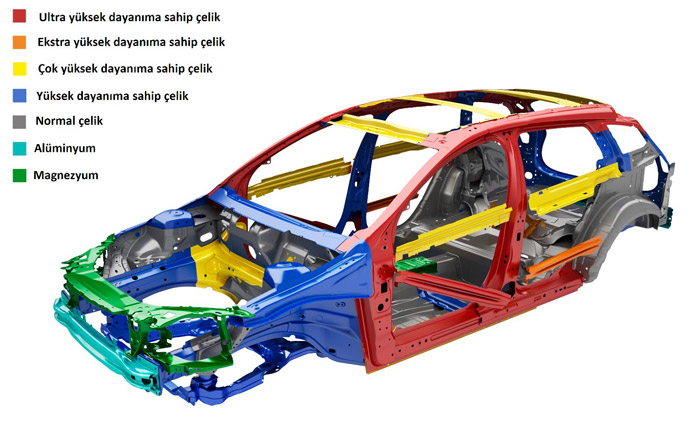

Çelik, araçların çoğunda çok önemli bir malzeme kabul edilmektedir. Yüksek mukavemetli çeliklerin üretiminde çelik kimyasına yeni formülasyon geliştirmesi olmuştur. Otomotiv şirketleri tarafından yeni tasarımların, imalat ve montaj tekniklerine odaklanmasını daha fazla gerektirmektedir. Çelikte yapılan uygulamalar sadece araç gövdelerinde kullanımda sınırlı kalmayıp aynı zamanda motor, şasi, tekerlekler ve birçok parçada ağırlıklarının azaltılmasıyla yakıt verimliliğinde artış sağlayarak mukavemet, sertlik ve diğer yapıların performans özelliklerinde iyileşmelerin yapılmasını amaçlamaktadır.

Günümüzde yüksek mukavemetli, düşük alaşımlı (HSLA) çelikler olarak da adlandırılan yüksek mukavemetli çelikler (HSS) gün geçtikçe daha fazla kullanılmaktadır. (ULSAB) Amerikan Demir ve Çelik Enstitüsü (AISI) Hafif Çelik Oto kaporta tarafından yürütülen çalışmalarda serisi azaltılmış parça sayısı ve net üretim maliyet tasarrufu geleneksel çelik bir gövdeye göre birlikte (Crashworthiness dahil) üstün gücü ve yapısal performans olduğu bir vücut yapısı, gelişmiş tasarım ve %19 kütle azalma gösterdi. Kapılar, davlumbazlar, güverte kapakları ve Hatchback’ler için kütle indirimleri açısından da benzer faydalar elde edildi. Bu malzemeler; araç gövde yapılarında ve bileşenlerinde önemli optimizasyona izin vererek daha iyi uygulama ve şekillendirmede önemli süreçlere yol açmıştır.

Demir çelik endüstrisi, otomotiv üreticilerinde yeni tasarım ve yeniden tasarımlarındaki gereksinimlerini karışlamak amacı ile araştırma faaliyetleri yürütmüştür. Çelik endüstrisi ve bileşen tedarikçileri inovasyona yoğun bir şekilde yatırım yapmaktadır.

Otomotiv üreticileri, tedarikçileri ile birlikte hafif malzemelerin geliştirilmesine büyük önem vererek bu geliştirmelere önemli ölçüde yatırım yapmaktadırlar. Hafif malzemelerin en büyük zorluğu maliyetlerinin yüksek olmasıdır. Malzemenin sertliğini korurken yeni malzeme geliştirilirken, şekillendirme teknolojisi ve üretim süreçlerinde maliyetleri düşürmeye yönelik çalışmalara öncelik verilmektedir.

Enerjiyi en iyi emici malzemelerden biri çelik olarak kabul edilmektedir. Absorbe enerjisi, gerilme-gerilme eğrilerinde kapsanan alana göre hesaplanmaktadır. Kazalarda yüksek mukavemetli çelik daha yüksek iş sertleştirme oranı nedeni ile yüksek akış gerilimi nedeniyle kazada daha iyi performans sergilemektedir. Çarpışma durumunda çelik malzeme düzgün bir gerilme dağılımına neden olmaktadır. Çarpma dayanıklılığında geometrik ve boyutsal yönler, malzeme deformasyonu, sertlik, verim, deformasyon sertleşmesi, uzama ve araç kopması sırasında tasarımda dikkate alınan özelliklerdendir.

Çelik, yüksek geri dönüşüm verimliliği ile dünyanın en geri dönüştürülmüş malzemesi olarak kabul edilmektedir. Kompozitlerle karıştırılan polimerler, geri dönüşüm ve geri kazanılabilirlik konusunda büyük zorluklara sahiptir. Önemli Ar-Ge çalışmaları şu anda daha fazla geri dönüşüm ve yeniden kullanım potansiyeline sahip malzemeler geliştirmeye veya mevcut malzemelerin geri dönüşümü ve yeniden kullanımı için yollar geliştirmeye odaklanmaktadır.

CO2 emisyonların azaltılarak, araç kullanım ömrü boyunca yakıt verimliliği arttırılması ve araç ömrü bittiğinde malzemelerin geri dönüşüme kazanımı üzerine çevre dostu araçların geliştirilmesi önem kazanmıştır.

Otomotiv sektöründe çelik uygulamaları arasında maliyet, yakıt verimliliği, yasal gereklilikler, güvenlik, geri dönüştürülebilirlik, ağırlığın hafifletilmesi, şekillendirilebilirlik ve özel müşteri gereksinimleri bulunmaktadır. Otomotiv şirketleri bu faktörleri tasarımlarda dikkate alıp optimize edilmiş dengeli bir çözüm sunmaktadır.

- Maliyet

Otomotiv sektöründe malzeme seçiminde en önemli özellik maliyettir. Maliyet, tasarım maliyeti, hammadde maliyeti, üretim maliyeti ve ürün test maliyeti gibi temel bileşenlerden oluşmaktadır.

- Hafif

Ağırlık azaltma araç gövde ağırlığını hafifletmede, ulaşım sektöründen yakıt tüketimini ve sera gazlarını azaltma da önemli kriterlerdendir.

Otomotiv üreticileri, tedarikçileri ile birlikte hafif malzemelerin geliştirilmesinde önemli ölçüde yatırım yapılmaktadır. Hafif malzemelerdeki en büyük zorluk yüksek maliyete sahip olmalarıdır. Sertliğini korurken yeni malzemelerin geliştirilmesi, şekillendirme teknolojileri ve üretim süreçleri yoluyla maliyetleri düşürmeye yönelik faaliyetlere öncelik verilmektedir.

- Güvenlik, crashworthiness

Göz önünde bulundurulması gereken temel güvenlik kavramı crashworthiness ve penetrasyon direncidir.

Crashworthiness, kontrollü arıza modları ve emme sırasında yük profilinde kademeli bir çürüme sağlayan mekanizmalar yoluyla enerjinin emilim potansiyeli olarak tanımlanırken, penetrasyon direnci, Mermi veya parça penetrasyonuna izin vermeden toplam emilim ile ilgilidir.

Çelik enerjiyi en iyi emen malzemelerden biri olarak kabul edilmektedir. Yüksek mukavemetli çelik, daha yüksek iş sertleştirme oranı ve yüksek akış gerilimi nedeniyle kazada daha iyi performans sağlamaktadır. Çarpışma durumunda çelik malzeme daha düzgün gerilme dağılımına neden olduğundan iyi çarpma dayanıklılığı için tasarımda dikkate alınan yönlerden bazıları; geometrik ve boyutsal yönler, malzeme deformasyonu, sertlik, verim, deformasyon sertleşmesi, uzama ve aracın kopması sırasında deformasyon açısından ilerleyici arıza davranışı içermektedir.

- Geri Dönüşüm ve Araç Ömrü Sona Ermesi

CO2 emisyonların azaltılması ile araç kullanım ömrü boyunca yakıt verimliliğinin artırılması ve araç ömrünün sonunda malzemelerin geri dönüşüme kazanımı üzerine odaklanarak çevre dostu araçların geliştirilmesi yönüne eğilimler artmıştır.

Çelik, yüksek geri dönüşüm verimliliği ile dünyada en geri dönüştürülmüş malzemesi olarak kabul edilmektedir. Kompozitlerde karıştırılan polimerler, geri dönüşümde ve geri kazanımda büyük zorluklara sahiptir.

Ar-Ge çalışmalarında daha fazla geri dönüşüm ve yeniden kullanım potansiyeline sahip malzemelerin geliştirilmesi veya mevcut malzemelerin geri dönüşümüne ve yeniden kullanımını geliştirmeye odaklı çalışmalara daha fazla odaklanılmaktadır.

Yüksek mukavemetli çelikler, güvenlikten ödün vermeden ağırlığı azaltılarak daha düşük yakıt tüketimi sağlayıp enerji verimliliğini ve sera gazını azaltmaya yardımcı olabilmektedirler.